18. 9. 2017

Digitální továrna v praxi ve společnosti Continental Barum

Každý z nás se již setkal s pojmy jako Průmysl 4.0 nebo čtvrtá průmyslová revoluce. Pod těmito pojmy se skrývá řada nových technologií, které určují trend a pomáhají řešit problémy v různých oblastech lidských činností.

Společnost Continental Barum s.r.o. je jednou z výrobních společností koncernu Continental. Sídlí v Otrokovicích a pracuje v ní přes 4 900 zaměstnanců. V areálu o ploše okolo 700 tisíc m2 firma produkuje tisíce pneumatik denně, ať už se jedná o pneumatiky pro osobní automobily, nákladní automobily, nebo motocykly.

Jednou z divizí Otrokovického závodu je divize výroby forem (VFC), která se specializuje na vývoj a výrobu forem na pneumatiky. S rostoucí poptávkou již nestačila současná výrobní kapacita, a proto bylo v roce 2016 rozhodnuto o stavbě nové haly. Rozšířením plochy pro výrobu se získal prostor pro nové i stávající technologie, některé však bylo nutné přestěhovat. S rozšířením výrobních prostor vyvstal požadavek na nové a efektivnější uspořádání výroby.

Aby bylo docíleno co možná nejefektivnějšího materiálového toku a zvýšení produktivity, rozhodl se management divize pro digitalizaci - pro vytvoření digitálního modelu výroby (digitální továrnu).

Digitalizace výroby pomocí nástrojů Siemens

Pro vytvoření digitální továrny se VFC rozhodla oslovit společnost AXIOM TECH, jako svého dlouhodobého partnera v oblasti softwarových technologií Siemens. Tyto nejmodernější technologie totiž umožňují nejen vytvořit kompletní digitální obraz reálné výroby – haly, strojů, pracovníků, jednotlivých procesů atd., ale také simulovat výrobu, optimalizovat ji a vyhodnotit přínosy této optimalizace.

Pro vytvoření digitální továrny se VFC rozhodla oslovit společnost AXIOM TECH, jako svého dlouhodobého partnera v oblasti softwarových technologií Siemens. Tyto nejmodernější technologie totiž umožňují nejen vytvořit kompletní digitální obraz reálné výroby – haly, strojů, pracovníků, jednotlivých procesů atd., ale také simulovat výrobu, optimalizovat ji a vyhodnotit přínosy této optimalizace.

V tomto případě se digitalizace nesla ve 3 základních etapách:

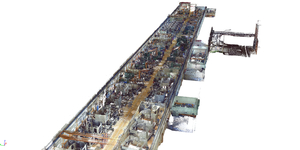

1) 3D skenování

Jedná se o moderní metodu vizualizací, která zachycuje současný stav pomocí mračna bodů (Point Cloud). Vytváří tak kompletní digitální otisk reálné výroby. Naskenovaná data jsou dále využita v další etapě pro vytvoření modelu výroby.

Jedná se o moderní metodu vizualizací, která zachycuje současný stav pomocí mračna bodů (Point Cloud). Vytváří tak kompletní digitální otisk reálné výroby. Naskenovaná data jsou dále využita v další etapě pro vytvoření modelu výroby.

Data zároveň poslouží i v budoucnosti, kdy bude VFC chtít vidět, jak vypadala výroba spolu se všemi detaily (potrubí, příslušenství ke strojům apod.) před rozšířením.

2) Tvorba modelu stávajícího uspořádání výroby

V této etapě dostala Digitální továrna svou podobu. Pro tvorbu vizuální stránky bylo využito naskenovaných dat, která jednoznačně určovala rozměry zařízení (včetně příslušenství) a jejich přesnou polohu.

V této etapě dostala Digitální továrna svou podobu. Pro tvorbu vizuální stránky bylo využito naskenovaných dat, která jednoznačně určovala rozměry zařízení (včetně příslušenství) a jejich přesnou polohu.

Dále se definovalo chování výroby, aby výroba, která probíhala reálně na hale, stejně tak probíhala i ve virtuální realitě.

3) Optimalizace a tvorba nového uspořádání výroby

Stávající stav byl ještě rozšířen o nově postavené plochy a pomocí optimalizačních metod se hledalo nové uspořádání, které by zajistilo plynulý materiálový tok a nejefektivnější vytížení výrobních zdrojů.

Výsledkem byl komplexní virtuální model nového uspořádání výroby, podle kterého se uzpůsobila i reálná výroba.

Nové uspořádání výroby je však pouze začátek

Díky modelu výroby, který má VFC ve virtuální podobě nyní k dispozici, může divize pokračovat v dalších simulacích, experimentech a neustále tak zefektivňovat jednotlivé procesy a zvyšovat produktivitu.

Díky modelu výroby, který má VFC ve virtuální podobě nyní k dispozici, může divize pokračovat v dalších simulacích, experimentech a neustále tak zefektivňovat jednotlivé procesy a zvyšovat produktivitu.

V neposlední řadě se dá tento model využít i pro plánování výroby. Digitální továrna totiž simuluje průběh zakázek výrobou, a lze proto s velkou přesností predikovat termíny jejich dodání. Lze také velmi jednoduše optimalizovat plán podle požadavků zákazníka, vytížení výroby a podobně.

Digitální továrna má díky tomu pro VFC stále větší význam a pomáhá celé společnosti zvýšit konkurenceschopnost a spokojenost u zákazníků.