7. 9. 2017

Efektivní plánování zakázek do výroby s Plant Simulation v Dioflex s.r.o.

V současné době musí společnosti stále více přizpůsobovat svoji výrobu specifickým požadavkům zákazníků, kdy je hlavním trendem jednoznačně zkracování termínů a dodávka zboží v co nejkratším čase. Výrobní společnosti jsou tak mnohdy vystaveny tlaku ze strany zákazníka – „buď dodáš v tomto termínu nebo se obrátím na někoho jiného“.

Dalším zásadním trendem je zmenšující se počet kusů v sériích daného typu výrobku. To vede k tomu, že se z dřívějších sériových výrobních procesů stávají procesy zakázkové až kusové. Pro společnosti je tak stále důležitější efektivně využívat výrobní kapacity, vylepšovat výrobní procesy a minimalizovat činnosti bez přidané hodnoty, jako je například čas potřebný pro změnu seřízení stroje, prostoje a podobně.

Jednou z možností, jak dosáhnout eliminace těchto časů, je vhodná skladba zakázek a pořadí, v jakém se pošlou do výroby. Klíčovým prvkem se proto stává plán výroby.

Plánování výroby

Plánování výroby probíhá ve společnostech různou formou, protože existuje mnoho variant, jak ho řešit. Jednou z nich je například plánování pomocí modulu v ERP systému.

Plánování výroby probíhá ve společnostech různou formou, protože existuje mnoho variant, jak ho řešit. Jednou z nich je například plánování pomocí modulu v ERP systému.

Většinou se však setkáváme s tím, že plán vzniká pomocí „obyčejných“ tabulek v excelu. Důvodů, proč tomu tak je, bývá mnoho. Tím stěžejním je bezpochyby možnost rychlé úpravy plánu v závislosti na nenadálých situacích, jako jsou:

- zákazník chce zakázku dříve

- zákazník změnil počet kusů v zakázce

- porucha stroje

- onemocnění pracovníka/ků

Nicméně, plán vytvořený na základě excelových tabulek je z hlediska vytížení výroby optimální pouze ve chvíli, pokud zde stojí zkušený pracovník, který plán vytváří. Zkušenost a znalost vnitřních procesů výroby hraje totiž klíčovou roli při efektivním vytěžování kapacit. A jelikož každá výroba je specifická, lze tyto zkušenosti do obecných ERP systémů jen těžko implementovat.

Plant Simulation – nástroj pro efektivní plánování

Řešením pro efektivní plánování výroby je využití simulačních nástrojů a metod v rámci software Plant Simulation.

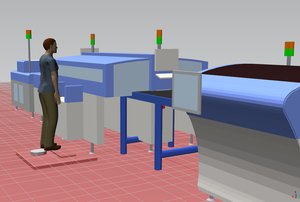

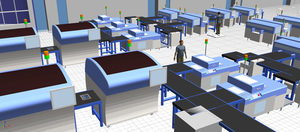

V tomto systému se může vytvořit kompletní virtuální model výroby, který se naladí tak, aby se choval jako reálná výroba a respektoval všechna její specifika. Vaše továrna či hala tak získá své virtuální dvojče – Digitální továrnu. Na modelu Digitální továrny lze simulovat chování a průběh zakázek ve výrobě. Výstupem je tak výrobní plán, ze kterého je ihned zřejmé, kdy budou dané zakázky vyrobené a zda splňují dohodnuté termíny dodání.

Plán dále optimalizujeme pomocí automatického optimalizačního výpočtu nebo ručním zásahem.

Zde je bližší shrnutí obou procesů:

a) Optimalizační výpočet

- Určí pořadí zakázek do výroby, aby došlo k co možná nejvyššímu vytížení výrobních kapacit. To v praxi znamená, že bude dosaženo nejkratšího výrobního času pro danou zakázku.

- Optimalizační výpočet samozřejmě zohledňuje aktuální rozpracovanost výroby a aktuální dostupnost výrobních zdrojů (např. strojů, pracovišť, lidí, apod.).

b) Ruční zásah

- Plánovač výroby nebo mistr může plán libovolně modifikovat podle potřeb ve výrobě (např. předřazení jedné zakázky před ostatními, náhlá změna výrobních kapacit, apod.).

- V případě preference zakázky (předřazení jedné zakázky před ostatními) Plant Simulation ukáže, zda se preferovaná zakázka stihne vyrobit a co se stane s termíny ostatních.

Propojení s realitou

Aby bylo dosaženo efektivního a přesného plánování, je důležité v rámci společnosti propojit ty systémy (ERP, MES), v nichž se uchovávají (sbírají) důležitá data jako jsou - zakázky do výroby, technologické postupy, kusovníky, sklady, aktuální stav výroby a podobně. Plant Simulation sice není náhradou těchto systémů, ale díky svým vlastnostem je vhodně doplňuje. Výsledkem této kombinace je vytvoření efektivního a přesného výrobního plánu daných zakázek v jakémkoli okamžiku. Díky tomu lze také ve velmi krátkém čase vytvořit různé varianty plánu a ověřit jejich vhodnost. Plánování se tak stává záležitostí minut a ne hodin.

Aby bylo dosaženo efektivního a přesného plánování, je důležité v rámci společnosti propojit ty systémy (ERP, MES), v nichž se uchovávají (sbírají) důležitá data jako jsou - zakázky do výroby, technologické postupy, kusovníky, sklady, aktuální stav výroby a podobně. Plant Simulation sice není náhradou těchto systémů, ale díky svým vlastnostem je vhodně doplňuje. Výsledkem této kombinace je vytvoření efektivního a přesného výrobního plánu daných zakázek v jakémkoli okamžiku. Díky tomu lze také ve velmi krátkém čase vytvořit různé varianty plánu a ověřit jejich vhodnost. Plánování se tak stává záležitostí minut a ne hodin.

Plánování může být řešeno i takzvaně „online“. To znamená, že systém může po určitém časovém intervalu automaticky změnit plán podle aktuální situace ve výrobě. Konkrétní funkčnost automatického přeplánování je vždy nastavena dle domluvených pravidel a požadavků.

Plánování výroby pomocí Plant Simulation ve společnosti Dioflex s.r.o.

Stále více firem využívá pro svoje plánování výroby Plant Simulation. Zde vám přinášíme rozhovor s jednou z nich, se společností Dioflex s.r.o.

Dioflex s.r.o. se od roku 1992 zabývá osazováním desek plošných spojů a LED technologií. V současnosti zde pracuje okolo 40 zaměstnanců, jedná se tedy spíše o menší společnost. Nicméně, je zde kladen důraz na práci s moderními a špičkovými technologiemi. Celé řešení plánování si představíme společně s vedoucím výroby, panem Davidem Hromadou.

Pane Hromado, co předcházelo nasazení Plant Simulation ve vaší společnosti?

Plánování výroby v naší firmě probíhalo za pomoci ERP systému Navision, který nám umožňoval vytvářet základní plán. Problémem však bylo, že docházelo poměrně často (až několikrát denně) ke změnám ve vytvořeném plánu (změny počtu kusů, změna preference zakázek apod.). Provést tyto operativní změny v ERP systému Navision bylo velice zdlouhavé, nepraktické a někdy téměř nemožné. Proto jsme pro plánování využívali dodatečnou EXCEL tabulku a změny zde prováděli ručně. Úpravy plánu byly časově náročné a často ani nešlo zcela podchytit všechny požadované změny. Navíc se ztrácel přehled o aktuálním skladovém stavu komponent, který je pro plánování důležitý.

Hledali jsme proto řešení, které by nám umožnilo rychlé úpravy a optimalizaci plánu, pokud možno „automaticky“. Cílem bylo snížit časovou náročnost plánování a vytížit výrobní kapacity na maximum.

Proč jste se rozhodli pro řešení pomocí Plant Simulation?

Chtěli jsme systém, který bude plně zohledňovat naše specifické požadavky, naše zkušenosti z výroby, náš styl práce a bude využívat data, která již máme uložena v našem informačním systému. Tyto požadavky díky svým vlastnostem splňuje Plant Simulation.

Jakým způsobem v současnosti plánování v Dioflexu funguje?

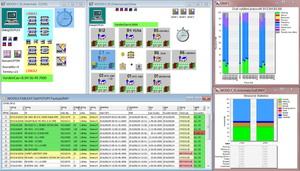

Plánování pomocí Plant Simulation je založeno na principu simulace průchodu zakázek naší výrobou. Je vytvořen digitální model výroby, který je nastaven tak, aby zohledňoval všechny požadavky na plánování a všechna specifika naší výroby. Model se ovládá pomocí ovládacího menu, sloužícího k načítání vstupních dat z informačního systému, tvorbě a optimalizaci výrobního plánu, k přístupu k výsledkovým grafům a tabulkám a k exportu výsledků zpět do informačního systému. Tento uživatelský interface je strukturován tak, aby celý proces plánování probíhal intuitivně.

Plánování pomocí Plant Simulation je založeno na principu simulace průchodu zakázek naší výrobou. Je vytvořen digitální model výroby, který je nastaven tak, aby zohledňoval všechny požadavky na plánování a všechna specifika naší výroby. Model se ovládá pomocí ovládacího menu, sloužícího k načítání vstupních dat z informačního systému, tvorbě a optimalizaci výrobního plánu, k přístupu k výsledkovým grafům a tabulkám a k exportu výsledků zpět do informačního systému. Tento uživatelský interface je strukturován tak, aby celý proces plánování probíhal intuitivně.

Samotné plánování výroby probíhá poloautomaticky. Z informačního systému se načtou aktuální data, jako fronta zakázek do výroby, kusovníky a technologické postupy, aktuální stav skladových zásob. V dalším kroku se zadají požadavky na plán. To bývá většinou rozsah plánování, preference zakázek, směny, a podobně. Následně se vytvoří prvotní plán, ve kterém se zakázky seřadí podle termínů a preferencí a zkontroluje se skladová dostupnost materiálu. Plánovač je graficky upozorněn na případné nedodržení termínu dodání. Může poté do plánu ručně vstoupit nebo ho nechat automaticky upravit např. změnou preference zakázky, počtu kusů, slučování výrobních dávek apod. Pokud je plán plánovačem schválen, odešlou se výsledky zpět do informačního systému, odkud se distribuují na jednotlivá pracoviště. Vše je otázkou několika minut, navíc má plánovač vždy možnost nasimulovat a vyzkoušet různé varianty výrobního plánu a rozhodnout se pro tu nejlepší.

Co vám nové řešení přineslo?

Zásadní změna se projevila v úspoře času plánovače výroby. Při původním způsobu plánování se změny plánu zapracovávaly ručně. To zabralo 2 – 3 hodiny denně, protože se vždy musela překontrolovat dostupnost materiálu na skladu. Navíc nebylo možné zpracovat více než 2 změny plánu denně. Při současném způsobu plánování je potřebný čas plánování zkrácen na přibližně 10 minut. Vše se přepočítává automaticky, včetně optimalizace výrobních dávek. Plánovač plán pouze zkontroluje a v případě potřeby do něho zasáhne. Plánování se spouští několikrát za směnu a díky tomu neustále vyrábíme podle „nejoptimálnější“ varianty plánu.

Zásadní změna se projevila v úspoře času plánovače výroby. Při původním způsobu plánování se změny plánu zapracovávaly ručně. To zabralo 2 – 3 hodiny denně, protože se vždy musela překontrolovat dostupnost materiálu na skladu. Navíc nebylo možné zpracovat více než 2 změny plánu denně. Při současném způsobu plánování je potřebný čas plánování zkrácen na přibližně 10 minut. Vše se přepočítává automaticky, včetně optimalizace výrobních dávek. Plánovač plán pouze zkontroluje a v případě potřeby do něho zasáhne. Plánování se spouští několikrát za směnu a díky tomu neustále vyrábíme podle „nejoptimálnější“ varianty plánu.

Důležitým přínosem je, že díky optimalizaci a slučování dávek jednotlivých výrobků jsme zvýšili průchodnost naší výroby o 10 - 15 %, a to se stejnými výrobními kapacitami.

K výhodám řešení patří i to, že máme přehled o potřebných výrobních kapacitách na nejbližší období. Pokud bylo na některém z pracovišť potřeba operativně navýšit výrobní kapacitu, řešili jsme to prodlouženými směnami. S Plant Simulation o takové situaci víme několik dní dopředu a díky tomu na to můžeme pracovníky předem upozornit.

Obecně lze říci, že použití Plant Simulation při operativním plánování v naší firmě, spolu s nasazením systému pro sledování a odvody zakázek ve výrobě, přispělo ke zpřehlednění, zkvalitnění a zefektivnění výrobních procesů, ke zvýšení produktivity práce, a tím i zvýšení konkurenceschopnosti společnosti Dioflex s.r.o. na trhu výrobců elektroniky.

Pro více informací ohledně efektivního plánování se na nás neváhejte kontaktovat.