8. 6. 2012

Digitální továrna v Barum Continental

V loňském čísle našeho Zpravodaje jsme zveřejnili první z řady případových studií, týkajících se zkušeností našich zákazníků se simulačními a optimalizačními nástroji sdruženými pod pojem. Stejně jako loni jsme i letos oslovili společnost Barum Continental spol. s r. o. a požádali její zástupce o poskytnutí zkušeností s další oblastí přínosů Digitální Továrny, a to tentokrát s optimalizací logistických procesů pomocí Dynamické Simulace.

Barum Continental spol. s r.o., Ing. Aleš Krčmář, Divize Příprava materiálu PROJEKT OPTIMALIZACE TRANSPORTU MATERIÁLU VYSOKOZDVIŽNÝMI VOZÍKY

Pane Krčmáři, domnívám se, že představovat společnost Barum Continental je zřejmě zbytečné, ale můžete nám prosím v krátkosti nastínit, čím se konkrétně zabývá vaše oddělení?

Jak už vyplývá z názvu divize, naše oddělení se zabývá přípravou a transportem materiálu a polotovarů pro další operace při výrobě pneumatik. Já konkrétně mám na starosti plánování a hledání scénářů jak přípravu výroby, výrobu a dopravu polotovarů zefektivnit a zlepšit její výsledky. Jedním z našich dlouhodobých úkolů je např. řešení převozu materiálu od výrobních linek do skladu a od skladu k dalším odběratelům.

A pro tento vlastně logistický úkol jste se rozhodli využít možnosti Dynamické Simulace procesů v části Digitální Továrny – TECNOMATIX Plant Simulation.

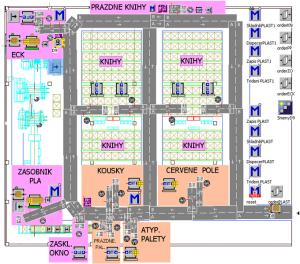

Tak samozřejmě rádi bychom měli zoptimalizovaný systém dopravy napříč celou společností, ale to je vzhledem k našemu rozsahu velmi velké sousto. Proto jsme se rozhodli nejprve vyzkoušet formou pilotního projektu simulaci pouze vybrané části dopravy po hale. Ale i tak se jedná o nezanedbatelný rozsah projektu. Pro představu, simulovaná hala má zhruba 500 x 300 m a obsluhuje ji 9 vysokozdvižných vozíků, které mají ještě cesty mimo tento areál. Samozřejmě, že jsme měli na základě dlouholetých zkušeností našeho oddělení určité představy o výsledcích, které bychom chtěli optimalizací dosáhnout, a také o způsobech, jaké změny uskutečnit v praxi. Standardní metoda je samozřejmě vybranou optimalizaci fyzicky vyzkoušet přímo v produkci, v menším měřítku nebo v menším časovém rozsahu. Ale i to menší měřítko může mít, v případě neúspěchu, nepříjemné dopady. Naštěstí jsme nepředpokládali nějakou razantní změnu systému dopravy (např. místo dosud používaných vysokozdvižných vozíků nějakou formu centralizované dopravy na automatických „vláčcích“, či dopravníkových pásech), která by si vyžádala i pro pouhou fyzickou zkoušku nezanedbatelnou investici na pořízení nejnutnějšího vybavení. V případě, že by se totiž předpoklady nevyplnily a místo vylepšení by došlo k zhoršení dopravy, případně i k problémům v následné výrobě, rozhodně by to nebylo vnímáno kladně, to je pochopitelné.

Tak samozřejmě rádi bychom měli zoptimalizovaný systém dopravy napříč celou společností, ale to je vzhledem k našemu rozsahu velmi velké sousto. Proto jsme se rozhodli nejprve vyzkoušet formou pilotního projektu simulaci pouze vybrané části dopravy po hale. Ale i tak se jedná o nezanedbatelný rozsah projektu. Pro představu, simulovaná hala má zhruba 500 x 300 m a obsluhuje ji 9 vysokozdvižných vozíků, které mají ještě cesty mimo tento areál. Samozřejmě, že jsme měli na základě dlouholetých zkušeností našeho oddělení určité představy o výsledcích, které bychom chtěli optimalizací dosáhnout, a také o způsobech, jaké změny uskutečnit v praxi. Standardní metoda je samozřejmě vybranou optimalizaci fyzicky vyzkoušet přímo v produkci, v menším měřítku nebo v menším časovém rozsahu. Ale i to menší měřítko může mít, v případě neúspěchu, nepříjemné dopady. Naštěstí jsme nepředpokládali nějakou razantní změnu systému dopravy (např. místo dosud používaných vysokozdvižných vozíků nějakou formu centralizované dopravy na automatických „vláčcích“, či dopravníkových pásech), která by si vyžádala i pro pouhou fyzickou zkoušku nezanedbatelnou investici na pořízení nejnutnějšího vybavení. V případě, že by se totiž předpoklady nevyplnily a místo vylepšení by došlo k zhoršení dopravy, případně i k problémům v následné výrobě, rozhodně by to nebylo vnímáno kladně, to je pochopitelné.

Právě Dynamická Simulace umožňuje plánovači nebo projektantovi jeho představy poměrně přesně ověřit, a to pro produkci zcela bezpečným způsobem, v digitálním prostředí.

Ano, to je právě zajímavé, mít k dispozici věrně se chovající prostředí, umožňující vyzkoušet si svoje předpoklady za zlomek času a s nulovým rizikem.

Takže pro pilotní projekt jste předali technikům AXIOM TECH zadání úkolu, vaše předpoklady a samozřejmě layout haly a procesní data…

V podstatě ano, ale tak jednoduché to zase nebylo. O řadě procesů jsme dosud věděli, že uspokojivě fungují, ale neměli jsme je detailně zmapovány, prostě to nebylo potřeba. Pro dynamickou simulaci bylo ale nutné i tyto dosud zavedené procesy zmapovat a rozkrýt. Což nám ale na druhou stranu přineslo lepší vhled do problematiky fungování celého systému a upozornilo nás to na některé detaily, které je možné ještě vylepšit. Poměrně dost času jsme společně s techniky AXIOM TECH strávili na ladění simulačního modelu, aby věrně odpovídal realitě, dokonce jsme museli provést i nějaká měření ve výrobě, teprve potom bylo možné se pustit do experimentů. Ale to zdržení nám zase dalo, jak už jsem říkal, k dispozici přehled o systému, takže to rozhodně nebyl promarněný čas. Naopak, ve výstupní zprávě jsme obdrželi tabulky a diagramy znázorňující vytížení samotných vozíků, vytížení dopravních cest a určení problematických uzlů, trendy chování systému a upozornění na možné rezervy.

A nějaké konkrétní výsledky z experimentů nám můžete sdělit?

Například jsme měli určitou představu o sloučení práce ze tří vozíků na dva. Řidiči vozíků měli rozpis tras a míst, která musí obsluhovat, a my jsme s pomocí simulací v modelu Plant Simulation promysleli, jak trasy sloučit. Simulace nám ukázala, že je to možné, a jaké bude mít změna dopady. Prověřovali jsme i možnost, že by se upravil systém práce na dvou výrobních linkách tak, že by část pracovní doby řidiče vysokozdvižného vozíku tvořila obsluha linky. A to je věc, kterou vlastně ani není dost dobře možné propočítat běžnými prostředky (kalkulačkou nebo excelem) a zásahy do výrobní linky by mohly mít v případě neúspěchu citelné dopady.

Například jsme měli určitou představu o sloučení práce ze tří vozíků na dva. Řidiči vozíků měli rozpis tras a míst, která musí obsluhovat, a my jsme s pomocí simulací v modelu Plant Simulation promysleli, jak trasy sloučit. Simulace nám ukázala, že je to možné, a jaké bude mít změna dopady. Prověřovali jsme i možnost, že by se upravil systém práce na dvou výrobních linkách tak, že by část pracovní doby řidiče vysokozdvižného vozíku tvořila obsluha linky. A to je věc, kterou vlastně ani není dost dobře možné propočítat běžnými prostředky (kalkulačkou nebo excelem) a zásahy do výrobní linky by mohly mít v případě neúspěchu citelné dopady.

Takže v Dynamických Simulacích vidíte možnosti, jak vylepšit vaši práci do budoucna?

To určitě ano. Musím se přiznat, že mne osobně potěšilo, že předpoklady, které jsem měl před jejich testováním Dynamickou Simulací se splnily, rezervy byly na očekávaných místech. Naopak se potvrdilo, že tam kde jsem je já osobně nečekal, skutečně nebyly. Provedená simulace mi tak dává jistotu, že přijaté rozhodnutí dopadne dobře. Příjemné ale bylo zjištění velikosti rezerv, vytížení pracovníků a transportních tras a získané další informace o systému. Kdyby záleželo jen na mém rozhodnutí, rozšířil bych dynamickou simulaci přepravy materiálu na celou společnost, což by v důsledku mohlo vést k významným úsporám.

Děkujeme za rozhovor a přejeme společnosti Barum Continental i do budoucna hodně úspěchů.